全自動布料復合生產線是一種集成了機械、電子和軟件控制系統的智能化設備,專為布料復合工藝設計。其核心目標是將兩層或多層布料(例如,棉布與薄膜、尼龍與海綿)通過涂膠、熱壓等方式永久粘合,形成新型復合材料。

與傳統半自動生產線相比,它實現了全過程自動化——從原料輸入到成品輸出,無需人工干預。這種生產線在紡織工業中屬于高端裝備,尤其適用于大批量、高精度需求的場景。據統計,2025年全球自動化紡織設備市場規模已突破200億美元,其中布料復合線占比約15%,體現出其在產業升級中的重要性。

工作流程與關鍵組件

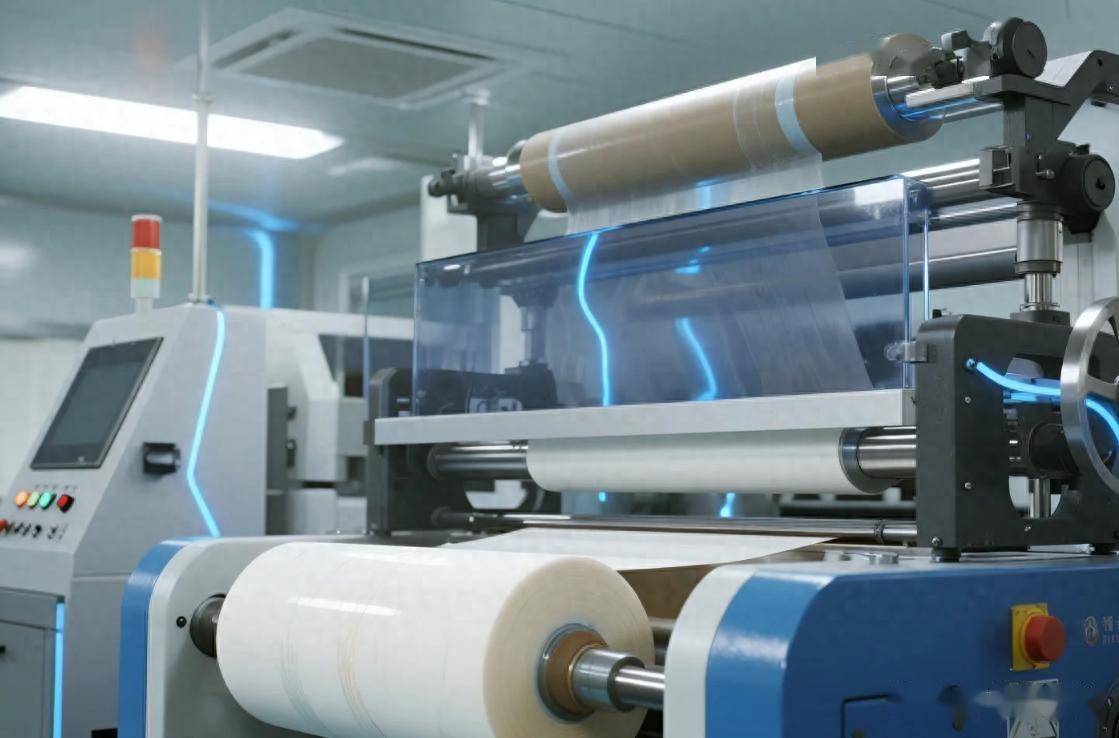

全自動布料復合生產線的運作遵循標準化流程,整個過程由中央控制系統(如PLC)協調。主要工作流程分為五個階段,每個階段依賴特定組件協同完成。

● 原料放卷與張力控制:布料卷筒通過自動放卷裝置展開,配合張力傳感器確保布料平整、無褶皺。這一環節是基礎,防止后續復合時出現氣泡或偏移。

● 涂膠或粘合處理:布料進入涂膠單元(如輥涂機或噴霧系統),精準施加熱熔膠、水性膠或其他粘合劑。現代系統采用AI算法優化涂膠量,減少浪費并適應不同布料材質。

● 貼合與壓合:多層布料在貼合裝置中對齊并壓合,常用熱壓輥或超聲波發生器提供熱量和壓力,促進粘合劑固化。這個過程強調精度,誤差控制在毫米級。

● 烘干與固化:復合后的布料通過烘干隧道或紅外加熱單元,溫度自動調節(通常在100-200°C),確保粘合劑完全固化,避免分層缺陷。

● 成品收卷與檢測:最終由自動收卷機卷取成品,同時集成視覺檢測系統(如CCD攝像頭)實時監控質量,發現問題即時報警或調整。

整個流程高度集成,平均生產速度可達20-50米/分鐘,遠高于手動操作的5-10米/分鐘。2025年的新趨勢包括IoT(物聯網)遠程監控和自適應控制系統,能根據環境濕度或布料特性自動優化參數。

核心優勢

全自動布料復合生產線的最大價值在于其高效性和可靠性,我將其優勢總結為以下四點:

● 生產效率提升:自動化減少人工操作,生產線可24小時連續運行,產能提升30-50%。例如,一條標準線每日可處理10,000平方米布料,顯著縮短交貨周期。

● 質量穩定性增強:精確的控制系統確保復合均勻、無氣泡或脫膠,產品合格率高達99%以上(傳統方法僅85-90%),降低返工成本。

● 成本節約:通過優化粘合劑用量和減少廢料(浪費率降低20-30%),長期運營可節省材料與人力成本。同時,模塊化設計便于維護,降低停機損失。

● 環保與安全:采用低VOC(揮發性有機化合物)膠水及節能烘干技術,符合2025年全球綠色制造標準;自動化也減少了工人接觸高溫或化學品的風險。

應用領域

這類生產線廣泛應用于多個行業,以下列舉主要領域:

● 服裝與家紡:用于生產復合面料服裝(如防風夾克)、窗簾或床墊罩,滿足輕量化和功能性需求。

● 汽車內飾:制造座椅套、門板材料等,要求耐磨、隔音,以適應新能源汽車的輕量化趨勢。

● 醫療與防護:生產手術服、防護服等醫用布料,確保防水、抗菌性能,在疫情后需求激增。

● 工業材料:應用于過濾材料、廣告橫幅等,支持高強度、耐候性復合產品。

● 新興領域:隨著智能紡織品興起,2025年已拓展到可穿戴設備(如加熱服裝)的集成生產。

盡管全自動布料復合生產線優勢顯著,但也需注意初期投資較高(單條線約50-200萬元人民幣),且維護需專業技術人員。

復合機未來趨勢包括:

● 智能化升級:結合AI和大數據,實現預測性維護和柔性生產(例如,自動切換不同布料配方)。

● 可持續發展:更多廠商采用可降解膠水和再生布料,響應碳中和政策。

● 市場前景:2025年,中國作為全球最大紡織基地,正推動“智能制造2025”戰略,這類生產線需求年增長率超10%。